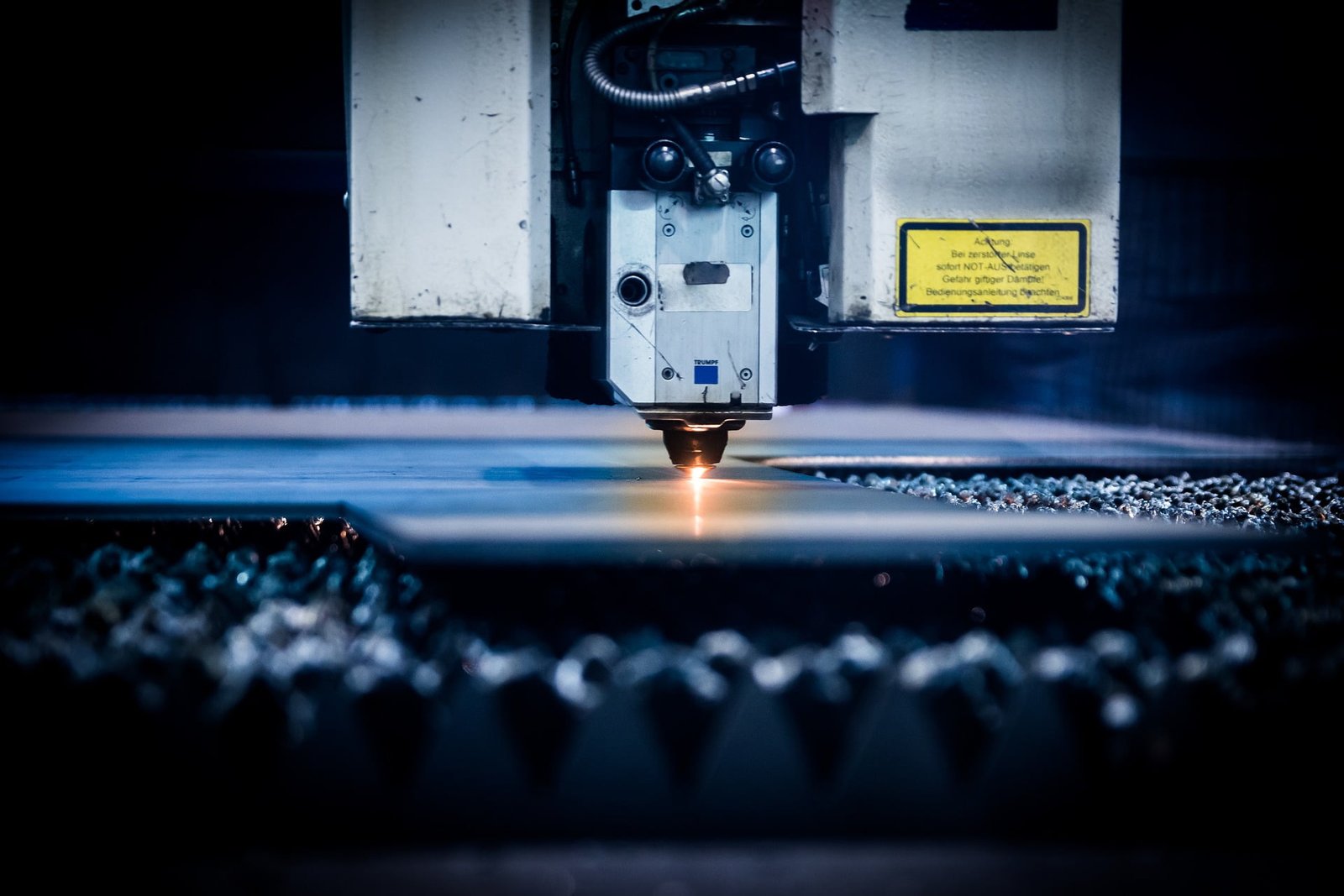

L’usinage CNC est un processus de haute précision compatible avec de nombreux matériaux. Les bons matériaux d’usinage CNC jouent un rôle énorme dans l’efficacité du processus de fabrication ainsi que dans la qualité et la fonction d’une pièce usinée. Cependant, il peut être difficile de choisir le bon parmi la multitude de matériaux disponibles.

Étape 1 : Tenez compte des exigences de votre pièce lors du choix des matériaux pour l’usinage CNC

Applications des pièces

Assurez-vous que le matériau que vous utilisez est compatible avec l’application ou l’environnement prévu. Par exemple, comparons l’acier inoxydable et l’acier au carbone destinés à la fabrication de pièces structurelles utilisées dans un environnement marin. Les deux matériaux sont usinables. Toutefois, l’acier inoxydable sera plus adapté en raison de sa résistance à la corrosion. Dans un environnement sec normal, l’acier au carbone sera plus approprié car il est plus solide et plus durable.

Poids de la pièce

Assurez-vous que les matériaux que vous envisagez d’utiliser ont le poids requis pour leur application. Plus gros ne signifie pas meilleur. Par exemple, l’aluminium et d’autres matériaux à faible densité sont très prisés par les industries automobile et aérospatiale en raison de leur légèreté et de leur résistance

Propriétés des pièces

Les bons matériaux auront les propriétés nécessaires pour permettre un usinage efficace sans perte de fonction. Par conséquent, vous devez tenir compte des propriétés de la pièce que vous pouvez envisager.

Machinabilité

L’usinabilité indique dans quelle mesure le matériau est compatible avec le processus d’usinage CNC. Le bon matériau doit être hautement usinable, ce qui permet d’augmenter l’efficacité de la production et de réduire le nombre de pièces détruites. Les métaux tendres tels que l’aluminium, le cuivre, le laiton et les plastiques sont des matériaux hautement usinables. Les métaux durs et les plastiques résistants comme le métal ou la fibre de carbone sont peu usinables.

Par conséquent, cela se traduira par une faible productivité et une faible efficacité de production en raison de la nécessité de contrôler la vitesse de coupe et l’avance de la machine CNC. Ils peuvent également endommager les pièces métalliques ou nécessiter des outils de coupe spéciaux, comme dans le cas du titane.

Résistance

- La résistance à la traction : La résistance du matériau à une force de traction.

- Compression ou résistance à la charge : La résistance du matériau à une charge constante. Connaissez la limite de résistance tolérable des pièces que vous voulez fabriquer, puis choisissez un matériau qui résonne avec ces limites.

- Résistance à la chaleur : La résistance à la chaleur indique la capacité du matériau à résister à une modification des propriétés mécaniques due à un changement de température. Assurez-vous que les matériaux que vous choisissez ne se dilatent ou ne se contractent pas de manière irrégulière en réponse à un changement de température.

- Résistance à la corrosion : La résistance à la corrosion est la capacité du matériau à résister aux substances étrangères susceptibles de provoquer une défaillance de la pièce. Ces substances étrangères ne se limitent pas à l’eau. On peut également citer l’huile, la graisse et les réactifs chimiques tels que les acides, les sels et l’alcool.

Dureté

La dureté du matériau indique sa capacité à résister à des charges superficielles ponctuelles et détermine les matériaux qu’une machine CNC peut couper. Les matériaux durs ne sont pas adaptés à l’usinage CNC car ils peuvent détruire les composants des machines CNC. Ils nécessitent également des procédures de coupespéciales. Par exemple, le titane nécessite un outil de coupe en diamant.

Résistance/limite d’endurance

Il s’agit de la capacité globale des matériaux à absorber les contraintes. Par exemple, l’aluminium n’a pas de limite d’endurance en raison de sa microstructure. Toutefois, ses alliages doivent avoir une limite d’endurance égale à 1/3 de la résistance à la traction.

Tolérance dimensionnelle

La tolérance dimensionnelle est la limite admissible dans la variation des pièces de la machine pour un fonctionnement efficace. Pour une tolérance dimensionnelle plus élevée, il faut des matériaux hautement usinables. Les pièces fabriquées avec une tolérance étroite sont plus faciles à assembler. Par conséquent, elles conviennent parfaitement à l’automobile et à l’aéronautique. En outre, chaque machine CNC a son propre niveau de tolérance en fonction du fabricant. Toutefois, la tolérance moyenne est de 0,02 mm.

Aspect physique

L’esthétique n’est pas au premier plan des exigences lors de la sélection d’un matériau CNC. Cependant, vous pouvez être amené à la prendre en compte pour certains produits, en particulier les produits de consommation.

L’apparence physique peut se traduire par le caractère lisse et la couleur de la pièce finale. Les métaux ont généralement une finition de surface lisse, bien que leur gamme de couleurs soit limitée. Les matières plastiques se déclinent en différentes couleurs.

Budget du projet

Le coût des matériaux est un élément important du choix des matériaux car l’usinage CNC est un processus soustractif, c’est-à-dire que la machine rogne la pièce pour fabriquer le produit final. Par conséquent, le budget du projet est le principal facteur de sélection des matériaux. Assurez-vous de choisir un matériau ayant les propriétés souhaitées dans la fourchette des dépenses.

Étape 2 : Identification du matériau d’usinage CNC

Les métaux sont des matériaux courants pour l’usinage CNC, avec des propriétés uniques. Il existe un large éventail de métaux compatibles avec le processus. Vous trouverez ci-dessous les options les plus connues, leurs propriétés et leurs applications.

Les alliages d’aluminium présentent généralement un bon rapport résistance/poids, une bonne conductivité thermique et électrique et une bonne résistance à la corrosion. Toutefois, le niveau de ces propriétés dépend du type d’alliage d’aluminium. Par exemple, la comparaison entre l’aluminium 6061 et l’aluminium 7075 montre que l’aluminium 6061 a une résistance à la corrosion inférieure. Il existe également d’autres comparaisons d’alliages d’aluminium qui montrent la diversité des propriétés de ce matériau.

Le laiton est un alliage de zinc et de cuivre. Contrairement au bronze et au cuivre, c’est un matériau économique avec un faible coefficient de friction, une résistance chimique élevée et une faible résistance mécanique. Il est très facile à usiner en raison de sa souplesse. Par conséquent, le laiton est utilisé pour fabriquer des pièces utilisées dans l’industrie médicale (outils chirurgicaux), l’ingénierie et l’industrie musicale (cordes).

Les alliages d’acier inoxydable sont résistants à la corrosion, à la déformation et à l’usure. La plupart des alliages d’acier inoxydable peuvent être traités thermiquement, à l’exception des tôles d’acier inoxydable 303 utilisées pour fabriquer des écrous, des boulons, des arbres et des engrenages. Un autre alliage courant est l’acier inoxydable 304, connu pour sa grande usinabilité, sa résistance à la corrosion et sa soudabilité.

Étape 3 : Sélection des meilleurs matériaux pour l’usinage CNC

Envisager des matériaux non métalliques

Les métaux ne sont pas toujours la meilleure option. Certains matériaux non métalliques ont des propriétés similaires à celles des métaux. Par exemple, le polycarbonate est un plastique très résistant, comparable aux métaux. En outre, il est léger, durable et moulable. Par conséquent, utilisez-les si votre projet s’en sort mieux avec un matériau CNC non métallique.

Envisagez les matériaux phénoliques

Les matériaux phénoliques sont durs, indéformables, résistants à l’électricité, à la chaleur et aux produits chimiques. Ce sont donc d’excellentes options pour respecter des réglementations spécifiques dans vos projets.

Connaître les différents usages des mousses

Les mousses sont très importantes pour l’usinage en raison de leur légèreté, de leur durabilité et de leur rigidité. Par conséquent, elles peuvent être le bon matériau d’essai, surtout si vous travaillez avec des matériaux coûteux. La mousse rigide convient aux pièces qui nécessitent une intégrité structurelle et une stabilité élevée, tandis que la mousse à sculpter convient aux pièces qui nécessitent un niveau élevé d’isolation et aux prototypes pour les moules